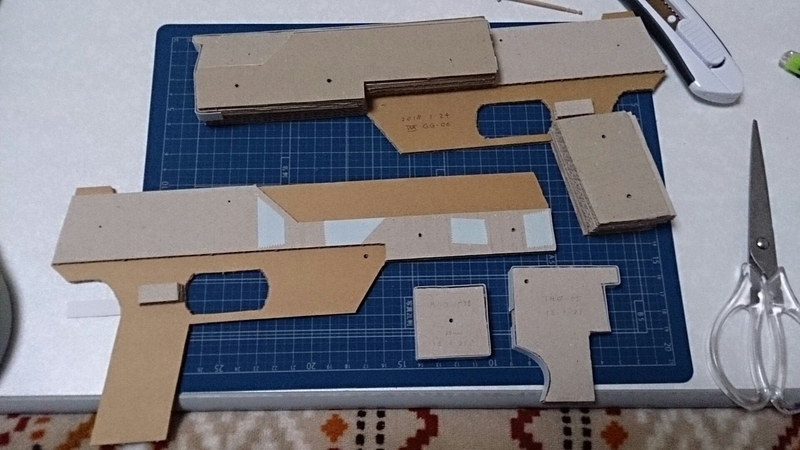

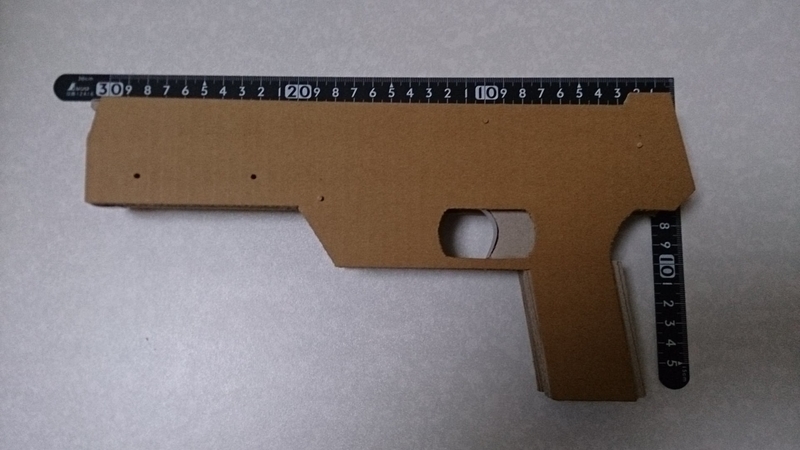

前回記事にした「GG-06p」の製作から5年半。この間に、同型モデルを2丁(2018/1/21-24「GG-06」、2021/10/31「GG-06Ⅱ」)、小型モデルを1丁(2022/8/10「GG-07」)製作した。これらは友人に贈呈したり、子供におもちゃとして与えたりしたのだが、基本的には同じ設計を踏襲し、多少アレンジを加えつつ作ったものだ。1丁当たりの製作時間は4~5時間程度で、最初に作ったときに比べると大幅に短縮された。このことから、かねて目指していた「量産」はほぼ実現したと言っていいだろう。

段ボールゴム銃は、これといって特別な技術も道具も必要なく、多少の得手不得手はあっても誰でも作れる簡単な部類の工作だと思っている。10代の頃から現在に至るまでに自分で試行錯誤しながら積み重ねてきた様々な工夫を記録するとともに、「自分でも作ってみたい」という方への参考とすべく、「段ボールゴム銃」の製作過程の一例を解説してみたい。

<道具>

(1)カッター:段ボールや厚紙の切り抜き用に、チタンコートで強度が高く、グリップ性に優れたやや大型のカッターを使っている。自分が使っているのはこの製品。

(2)カッターマット:カッターで切り抜くときに下に敷いて使う。折りたたみタイプだとかさばらなくてよいのでオススメ。

(3)L型定規:図面を描くときや、パーツを切り抜く際にカッターに添えるときに使用する。30cm×15cmくらいのものが使いやすい。

(4)コンパス(作図用):針の部分をパーツに穴を空ける用途で使う。図面を一から描く場合は、輪ゴムをひっかける回転翼とトリガーの設計時にも使用するが、今回はその話は省略。

<材料>

(1)段ボール:厚さ3mmくらいで、表面がツルツルしていて、薄手の割に強度のある段ボールが一番加工しやすくてよい。

(2)厚紙:段ボールの断面の補強と摩擦の軽減のために使用する。表面がツルツルしていて、折り曲げた部分がボロボロ崩れないタイプの厚紙がよい。A4の宛名ラベルによく同封されている片面が白色のタイプが使いやすくてオススメ。

(3)爪楊枝:トリガーと回転翼の軸として使うほか、パーツ貼付け前の位置合わせにも使用する。コンパスの針と同じくらいの太さだと使いやすい。

(4)両面テープ:パーツの貼り合わせに必須の消耗品。強度を上げるために粘着力の高い強力タイプを使用する。

(5)セロテープ:図面の段ボールへの転写時の仮止めや、厚紙表面の保護など多用途で活躍する。

<製作過程>

今回紹介するのは、設計図面を印刷した厚紙からパーツの形状を切り抜いて作った「型紙」を使う量産スタイルの製作方法である。設計図は以前アップした「GG-06」を参考にしてほしい(ゼロから理解するには少々分かりづらいが・・・)。型紙は「設計図を厚紙に印刷」→「カッターで切り抜き」で簡単に作れる。

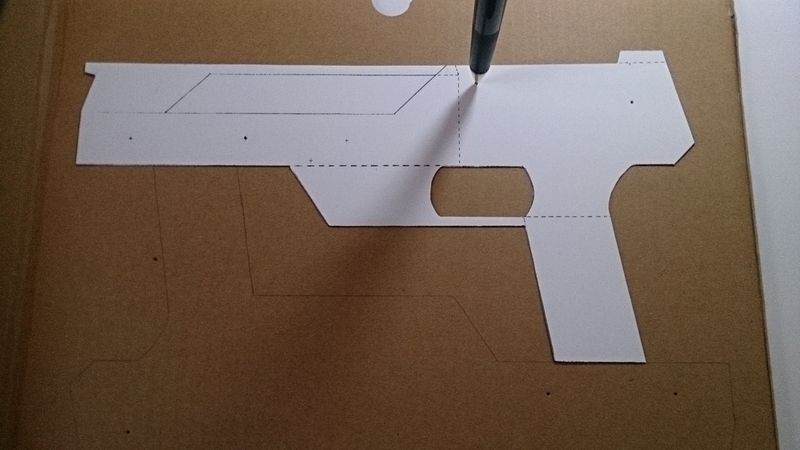

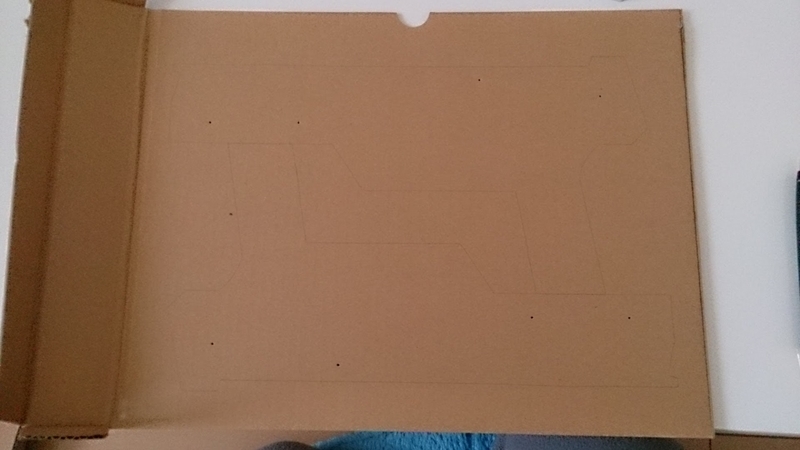

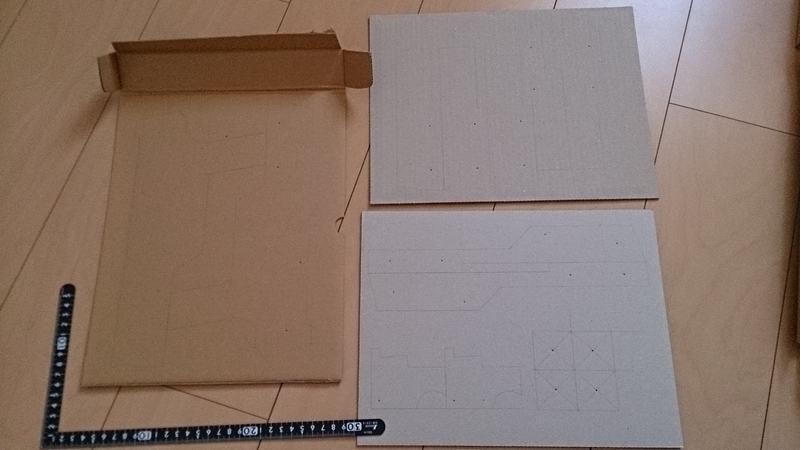

(1)段ボールへの図面の転写【所要時間:約30分】

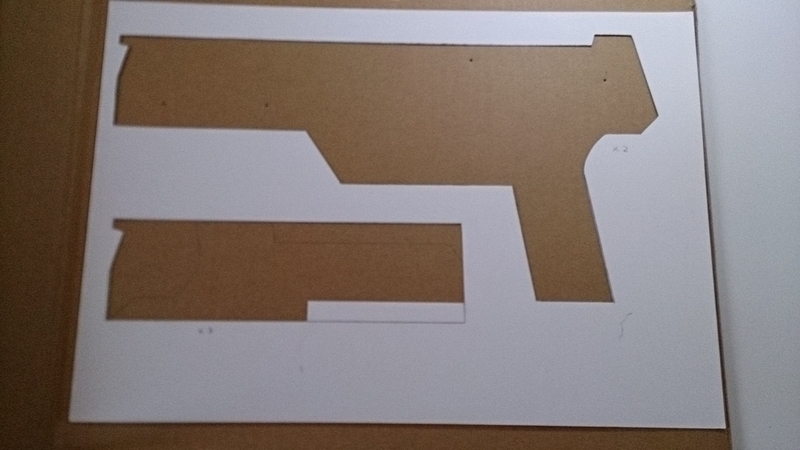

型紙を使って、パーツの必要枚数分の図面を段ボールに転写する。なるべく切り抜き加工の手間を減らせるように、同じ形状のパーツの表裏や左右をひっくり返したりして、各パーツのラインが密接する(同じラインを共有する)ように描くのがコツ。できるだけ段ボールの隅々まで使ってみっちり描くことで、端材を減らすことができ、段ボールの有効活用にもつながる。ただし、強度の低い段ボールだと、角の部分の精密な加工ができない場合もあるので、ある程度パーツの間隔を空けて「密度」を下げる工夫も必要。型紙は、切り抜いた外側(本稿では「ネガ」と呼ぶ)、切り抜いた内側(同じく「ポジ」と呼ぶ)の2種類があるが、基本的にはネガを使って転写する。ただし、軸受けや位置合わせ用の穴を空ける際には、ネガで描いた図面にポジを精密に合わせた上で、コンパスを使って穴を打つ。この穴の精度が、発射機構の動作の精度に直結するので、慎重の上にも慎重を期する作業である。この図面の場合だと、A4サイズの段ボール3枚分の材料が必要になる。

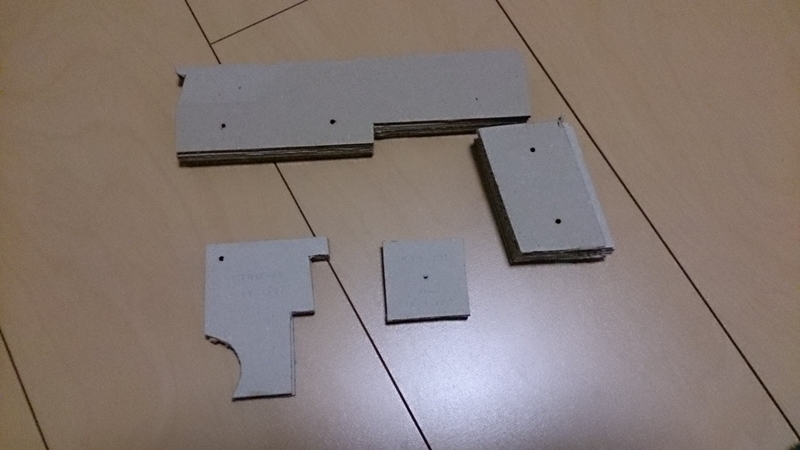

↑ネガの型紙

↑ポジの型紙

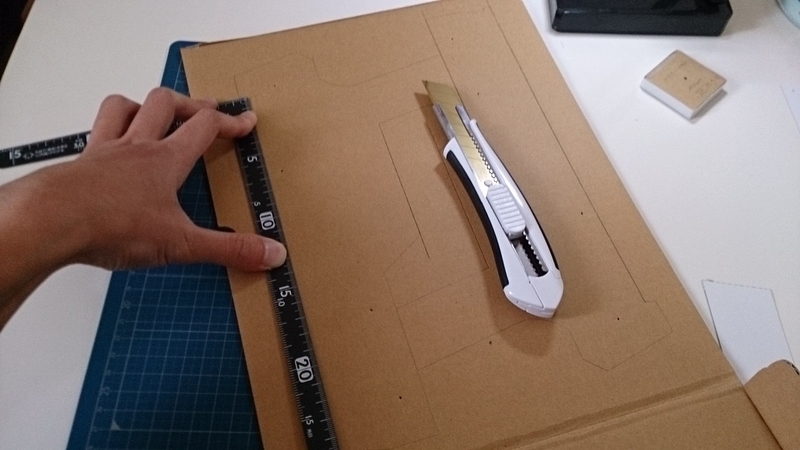

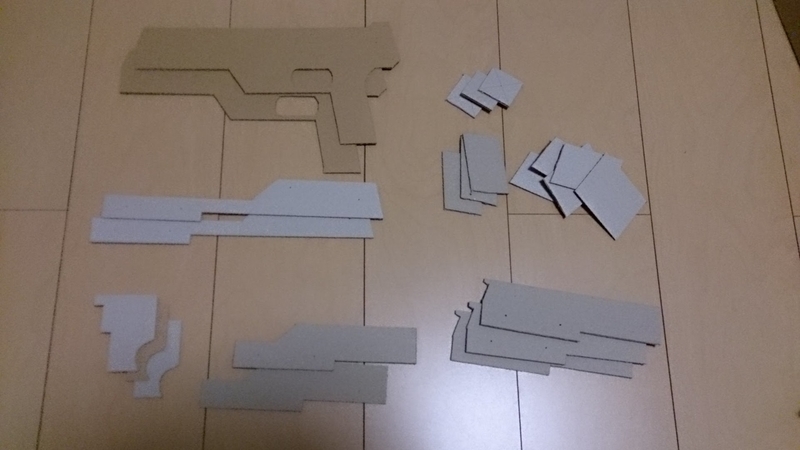

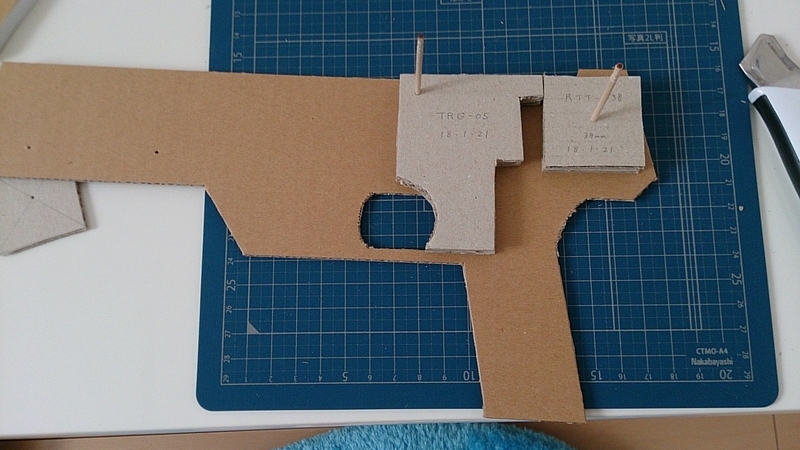

(2)パーツの切り抜き【所要時間:約60分】

型紙から転写した図面どおりにパーツを切り抜く。直線部分は、カッターに定規を添えて、真上から正確に刃を入れ、力強く一気に切る。裏返して裏面も完全に切れているかを確認し、切れていなければ再度同じ位置に刃を合わせて切る。再度切る際に刃を入れる位置がずれると直線がズレてしまい、パーツの精度が下がるので要注意。曲線部分は、コンパスの針で細かい穴を打って「切り取り線」を作り、裏側からも同じ作業をしてから、最後に爪を押し付けたり、カッターを使ったりして切り抜く。なめらかな曲線にするためには、針の穴をできるだけ密に打つ必要がある。なお、段ボールの強度が不足する場合は、細い部分の加工が困難なことから、トリガーガードの下部分を切り取って開放型にするとよい。

(3)パーツの位置合わせ・貼り合わせ①【所要時間:約60分】

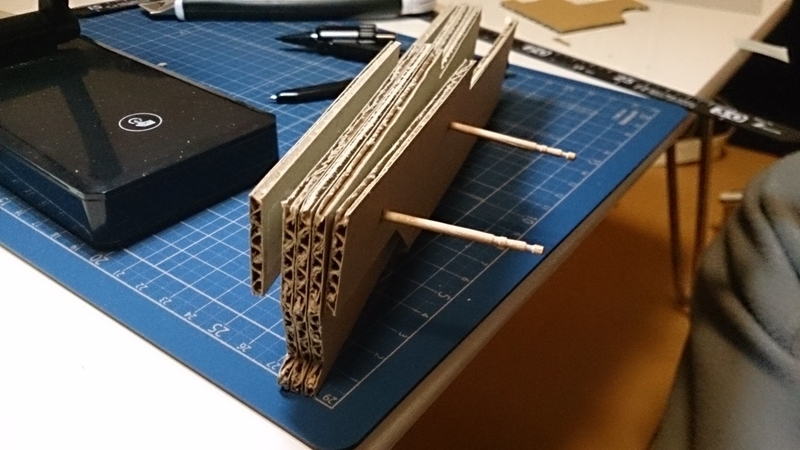

位置合わせ用の穴と、軸受になる穴に爪楊枝を差し込み、パーツを糊付けせずに仮合わせする。パーツの各面が平坦に、かつ角の部分が直角になるように、パーツをカッターで削ったり、圧力をかけて穴を少し広げたりして調整する。特に、トリガーと回転翼は精密さが要求されるので、爪楊枝を刺した状態でぐるりと回しながらチェックするなどして、傾きが生じないように入念に調整する。その後、銃身部分、グリップ部分などの同一形状で積層するパーツ群ごとに、内側になる面に両面テープを貼り、爪楊枝を刺して位置合わせをしながら先程調整した形になるよう慎重に貼り合わせる。最後にはグッと力を込めてパーツを両側から押さえつけて、テープを完全に圧着させる。

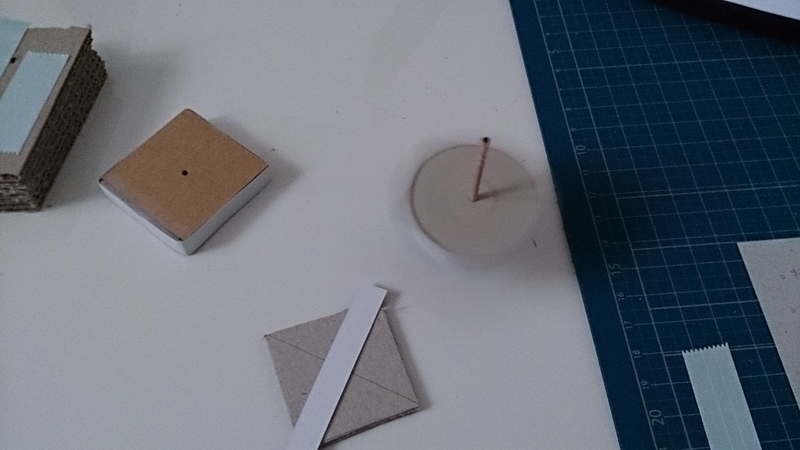

(4)パーツの整形【所要時間:約60分】

動作パーツとなるトリガーと回転翼について、メインフレームの軸受け穴に仮合わせし、正しくスムーズに動作するかどうか手で動かしながらチェックする。回転翼が引っかかるようなら、両パーツを削って調整し、逆に4分の1回転ごとにきちんとホールドされず回りすぎてしまう状態ならば、パーツに厚紙を貼って太らせる。また、補強と摩擦低減のため、トリガーの接触部分と回転翼の外周に細く切った厚紙を両面テープで貼りつける。回転翼はガタツキがなくなるべく水平を保って回転するのが動作の確実性を保証する上で重要になる。そのため、爪楊枝を刺した状態でコマのように回し、それを真横から見ることで水平性をチェックする。ただし、この時点で回転翼に大きなズレがあると、もはや修正できず作り直しになるので、(3)の段階で精密を期すことが鍵となる。ごくわずかなズレであれば回転翼の穴を微妙に広げて水平に近づけるが、回転時の安定性は若干低下するのでこれもあまり望ましくない。

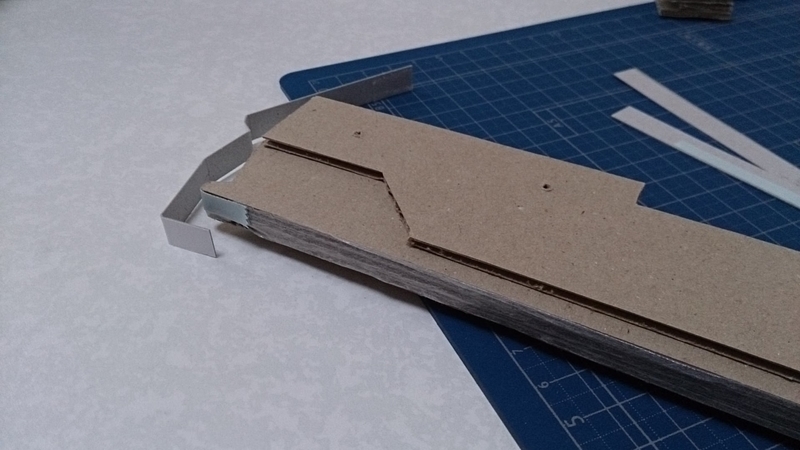

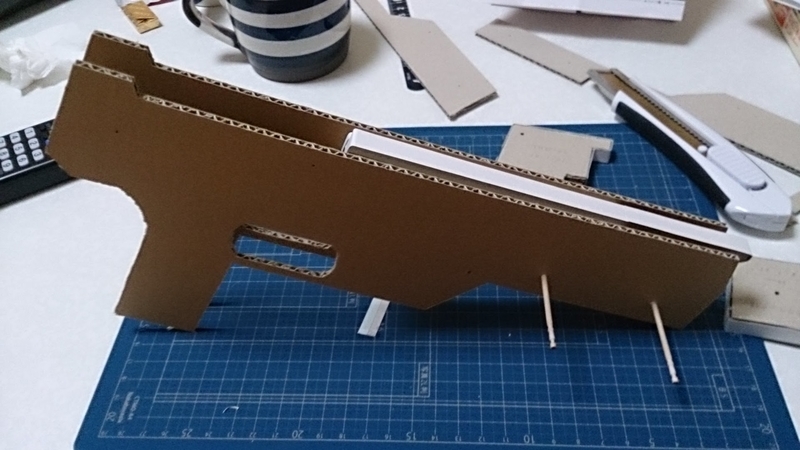

(5)パーツの貼り合わせ②【所要時間:約30分】

動作パーツが完成したら、メインフレームの片側を底面にして全てのパーツを両面テープで貼り合わせる。やり直しが利かない作業なので、位置合わせ穴を使い、仮合わせで最終確認をした上で、慎重に貼り合わせる。また、銃身上面と先端部分に細く切った厚紙を貼り補強する。なお写真にはないが、トリガーガードがグリップに接する付け根部分の内側に、トリガーを挟み込むような形で段ボールを片側2枚ずつ仕込んでおくと、トリガー動作時のぐらつきが解消され使いやすくなる。

(6)最終調整【所要時間:約30分】→完成【所要時間:トータル約5時間】

全てのパーツを貼り合わせたら、トリガーを初期位置に戻すための輪ゴムを内部に取り付け、実際に輪ゴムを装弾して、動作確認をする。装弾数は機構上は無制限だが、現実的には4〜6発が安定性と強度の面で妥当である。必要に応じて再度動作パーツを整形するなど、全体的な最終調整を行い、問題がなければ(解消されれば)完成となる。ここまでの所要時間は、トータルで5時間程度が目安となる。

ということで、ゴム銃1丁の完成に至るまでの大まかな作業工程は以上である。精密さを追求すると時間はもっとかかるが、逆に細かいことはあまり気にせず、動けばよしと割り切れば、もっと短時間で作れるだろう。作る過程も、使って遊ぶのも、両方楽しめるのがこの手のアナログな工作の妙味と言える。やる気が湧いたらまた同じ設計の新たなゴム銃を作ってみたいし、アイデアがまとまれば、量産ではなくイチから新作を設計して作ってみたいという野望もある。これからも「段ボールゴム銃製作」を趣味として続け、長く、密かに、楽しんでいきたいと思う。

(145分)